Modificación de una fresadora - cambio de controladora

-

Pongo en antecedentes. Hace tiempo que quería fabricarme una fresadora para mi trabajo (soy rotulista), y mirando por internet vi en varios foros que con una Arduino y unos drivers resulta bastante fácil fabricarse una. Conseguí una Arduino de un compañero del foro y me puse a leer todo lo que pillaba sobre Arduino, drivers, motores Nema, mesa y una dremmel. Muy fácil todo. Con esquemas y muy claro.

Pero me encontré con un problema: precisión.

Leí mucho más y cuanto más leía me daba cuenta que no era una solución para mí: perdidas de paso, falta de potencia de las dremmel para mi uso, configuraciones, G-code, software, arrastre por correa, etc.

Detallo cada problema para que lo entiendan:- Perdidas de paso: el Arduino no es capaz de ir al ritmo que le exige el pc, o el pc se ocupa con otro programa y no le envía los datos a la Arduino, con lo que se queda con el último dato enviado. Haces un círculo y no termina de cerrarlo, por ejemplo. Y a su vez también es culpa de los drivers, que si no colocas el adecuado para el motor y los grados que maneja no hay nada que hacer, al igual que el amperaje del motor. A más voltaje menos amperios, con lo que un driver de 2A si el motor tira mucho, quemas el driver (el motor exige más amperios para moverse), o el motor no se mueve a la velocidad que requiere la Arduino, el motor va más lento y hace la pérdida de paso (menos amperaje y voltaje y el motor va más lento)

- Falta de potencia: las dremmel no están hechas para trabajar 4-5 horas sin descanso y encima moviéndose lateralmente. No están fabricadas para la fuerza que se les puede aplicar lateralmente cortando DM, pvc, metacrilato, etc.

- Configuraciones y g-code: hay que buscar cómo se configura el programa y los g-code.

- G-code: los datos que se envían a la controladora para indicarle en cada momento dónde tiene que ir la fresadora.

- Movimientos de motores: por correa menos precisión, pero más fácil de montar y delicados con el arrastre por los ejes. Con tornillos sin fin obtienes más precisión y es más robusto.

Encontré sitios que te venden las mesas de aluminio con las ranuras para los enganches de las piezas que vas a fresar, los tornillos sin fin, motores, variadores y fresadoras de potencia, de las serias, refrigeradas por agua y la parte electrónica.

Con todo, mi intención era fabricarla. Calculé sobre 3000€ para tener una de 120x200cm, más que suficiente para mi trabajo. Después de fabricar esta y aprender podría hacerme una más grande, porque ya tendría lo más difícil.

Y justo me regalaron una fresadora. Perfecto.

Pero no. Usaba una controladora pci, con un software con llave en chino e inglés, del año 2008.

Pues volvemos a la mesa de trabajo.

Lo primero es saber qué tipo de controladora vamos a usar: usb o paralelo.

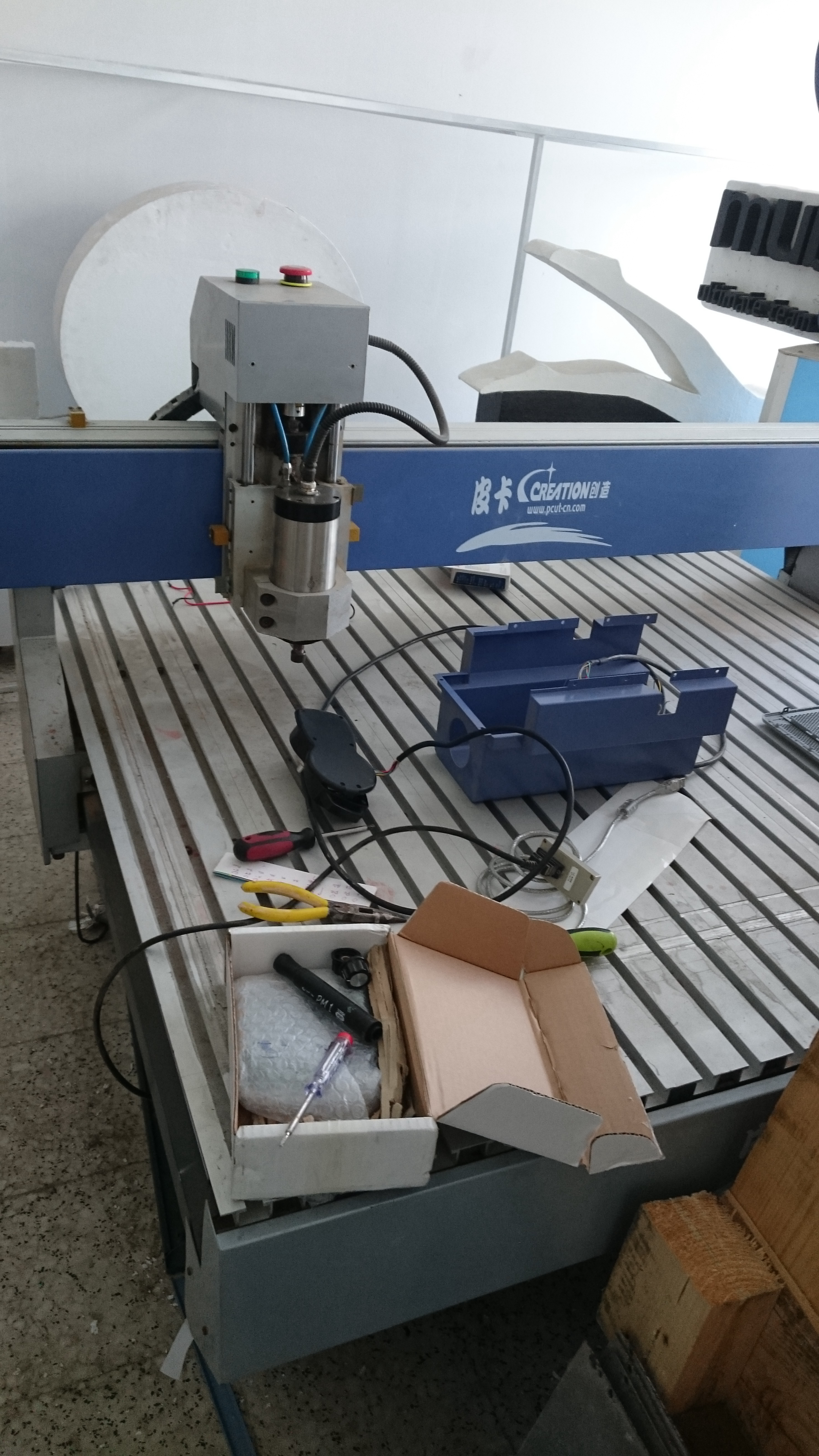

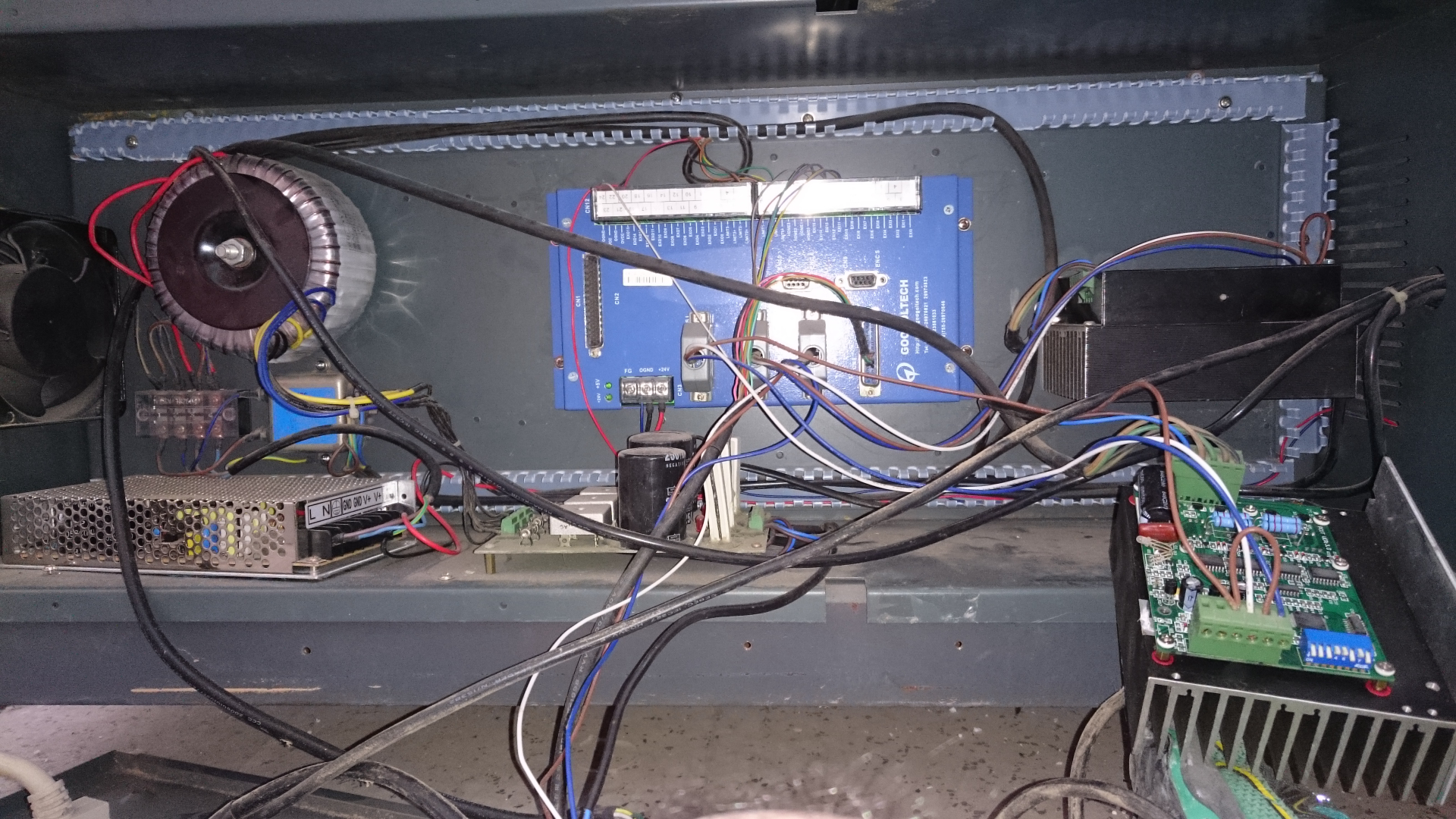

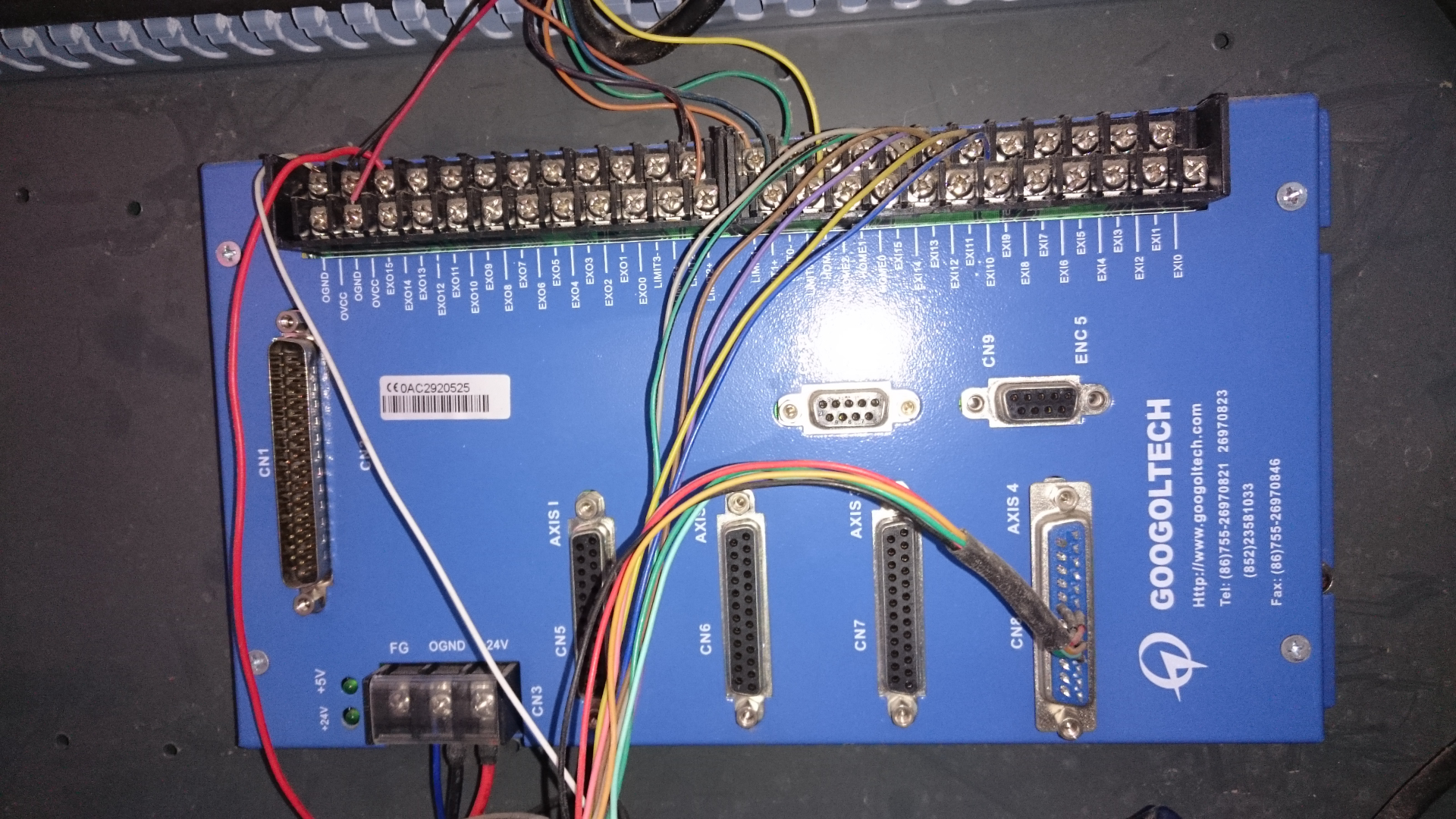

USB, sin pensarlo. La que tenía esta fresadora era por puerto paralelo, con una controladora pci, con un patch panel donde entra el voltaje (+5-24v.) para manejar los límites de máquina, el arranque del motor (spindle) y mandar la información a los drivers. En la foto, de izquierda a derecha está de la fuente de 24v. , la fuente para los motores, el patch panel en color azul, los drivers de los ejes x,y y z y a la derecha de todo esto el variador para el motor, que aquí no se ve (cambia la velocidad de rotación del motor y su dirección).

Ya lo tengo decidido. Ahora a buscar cuál. Aunque parezca fácil, también aquí tuve varios problemas:

- La marca: las chinas, sin desmerecerlas, no me daban confianza. Si te vienen con la máquina vale, hasta que se rompa y no encuentres nada de esa controladora. Eso lo que me pasó con la que tenía esta. Podía haber usado un programa para controlarla, pero tenía que saber si el programa era capaz de funcionar con la controladora pci. La información que encontré fue el fabricante, que era por paralelo, y que el chip era Cyclon II. Con eso poco podía hacer. Las placas chinas hoy están, y mañana desaparecen. Arduino no por lo que puse más arriba. Hay mucha información en otros foros, con lo que extenderme en eso no es práctico.

- Los drivers compatibles: el driver es lo que va a mandar el pulso al motor para la velocidad y dirección. Un driver que no admita un amperaje alto terminará quemándose. En muchos sitios leía de ponerle un disipador, ventiladores y demás.

- Foros: Leí ya no me acuerdo cuántos foros. En cada uno tenían tantas controladoras y drivers como personas que se habían fabricado una. Y en cada uno de los post de “así me fabriqué mi fresadora” tenían preferencia por un programa, un driver, una controladora, un motor, husillos. Pero no te contaban el porqué uso esta controladora y no esta otra. Que uno de esto ni idea.

Y así llegué a ver una controladora que cumplía todos mis requisitos: controladora, drivers, motores, mando de control, carcasa para guardar, control de límites y configuración en un mismo sitio. Su software. Un foro dedicado en exclusiva para ella, ¡con videos!. Y por USB. Excelente.

La elegida: MK3/4 de planet cnc

https://planet-cnc.com/hardware/#products-hardware

Por el precio que tiene y por poder manejar 4 ejes me decidí por esta. Todo en un sitio.

Ahora a hacer el pedido: controladora, drivers, motores y software.

Hasta que un amigo que sabe de electrónica me paró.

Controladora vale, software vale, pero lo demás ¿por qué vas a cambiarlo? Y aquí viene la otra parte de investigación.Hasta que un amigo que sabe de electrónica me paró.

Controladora vale, software vale, pero lo demás ¿por qué? Y aquí viene la otra parte de investigación.-¿Funcionan los drivers?

- Yo que sé. ¿Cómo carajo hago eso?

- Uniendo el cable de 5v que sale de controladora-patch panel a cable de pulso.

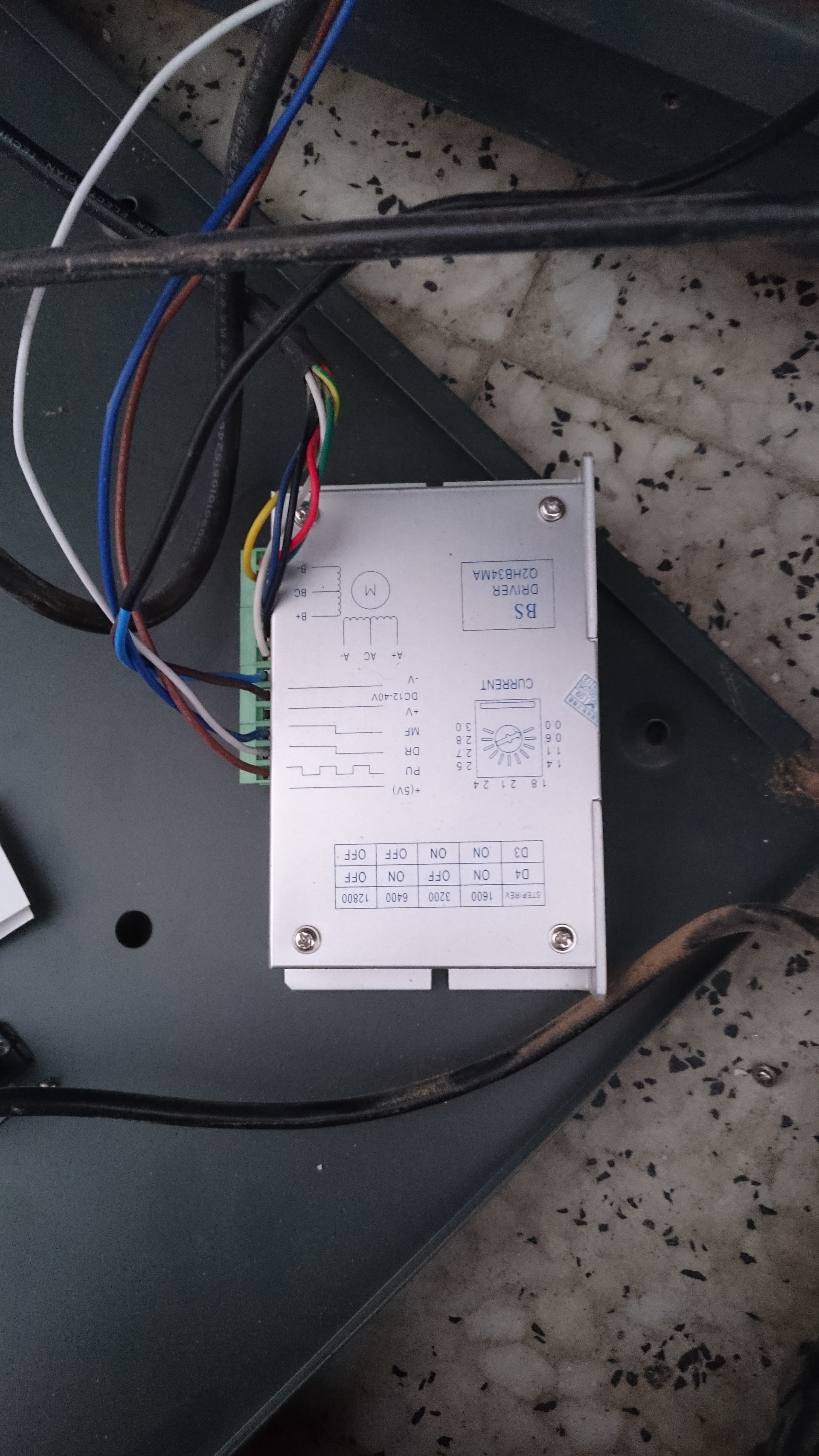

Para averiguar eso lo que tienes que mirar es el datashet de los drivers. Pero los chinos lijaron la parte superior de los chips de los drivers del eje X e Y. Así no ha manera. Pero se olvidaron de hacerlo en el del eje Z. Son diferentes, porque el motor del Z no tiene que ser tan potente como los X e Y. En la foto se ven los cables marrón, azul y blanco que salen del patch panel azul. En el driver del eje Z viene serigrafiado la función de cada cable:

Marrón +5v

Blanco: pulso PU

Azul: dirección DR

Marrón oscuro: masa

Azul oscuro: +12-40v

Y el resto los cables de las bobinas. Vienen marcadas por +A -A +B -B. Hay tutoriales en youtube de cómo distinguir cada cable. Por lo que entendí, cada cable va a una bobina, y es lo que manda velocidad y dirección. Esto es igual para cada uno de los drivers de la máquina. Aunque sean diferentes.

Pues nada, a unir con un trozo de cable tocando el tornillo del cable marrón y del blanco. En cada uno de los drivers.

Y se movieron. Los drivers funcionaban. Los motores funcionaban. Ley de los que trasteamos con cosas: Si funciona, no lo toques. Encima tengo otro problema. Del driver del Eje ZY no hay nada en internet. Del eje Z sí. Puede que mirando los chips que tiene el driver puedo encontrarlos, pero no. Los chinos lijaron la parte superior de los integrados. Maravilloso. Y por los cálculos que hicimos daban 80v 6A a tope. Miedo me da que estuviesen rotos, porque los de planetcnc de 6A 50V son 45€.Siguiente paso: marcar cada cable que sale del patch panel. Nunca soltar los cables sin marcar antes todo. Y aun haciendo eso, también una foto:

Pues ahora toca conectar los cables a la controladora. En la misma controladora vienen marcados los cables que tenemos que poner. En mi caso el de +5, PV y DR. Pero hay un cable que no existe en esos drivers, porque usa toda la fresadora, pero que también tenemos que conectar en la controladora: masa. Pues conectamos cada uno de los cables al chasis y listo.

Ahora tocan los límites: son interruptores que le dicen a los ejes que han llegado al final de la mesa, para que paren los motores y no rompan nada. Los límites de esta máquina son de proximidad. Funcionan con 12-24v., un peligro para la controladora. Como tenga un retorno el sensor te cargas la placa. Estos son los que están en la parte derecha del patch panel azul, marcados con limit 0+, limit 0-, etc. Esos cables los voy a omitir. Le voy a montar unos interruptores. Me fio más de los límites mecánicos que los de proximidad. Seguro que se pueden usar, pero mis conocimientos de electrónica son muy básicos.

También tengo un mando para manejar la velocidad a la que se mueven los ejes y poco más. Son los cables que están en AXIS4 y EXI10 hasta el 15. Como eso lo puedo manejar desde el pc los voy a dejar por ahora. No es que no lo vaya a usar, pero tengo que ver a dónde va cada uno y qué hacen. Como no tengo manual de la fresadora ni del mando lo tengo que hacer con cuidado.

Faltan dos cables: uno rojo y uno azul. El azul está abajo a la derecha conectado a GND, y el rojo que está en OVCC. Estos son del variador, y sirven para que el motor se encienda cuando detecta que hay continuidad. Esto se puede conectar también a la controladora para manejarlo en OUTPUT. Azul en GND y rojo en OUT1. Esto después se configura en la aplicación.

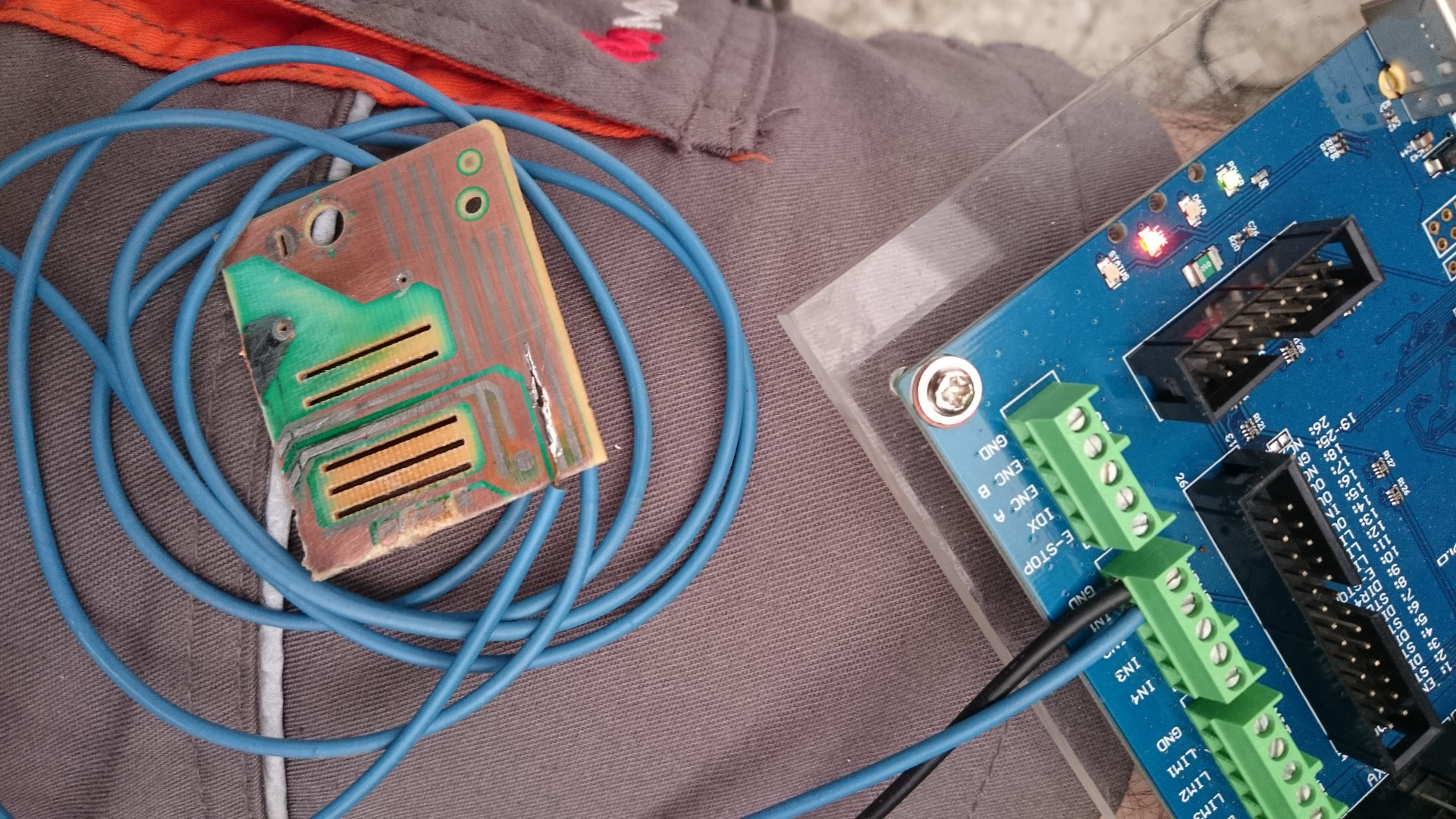

También en la página web del fabricante tienen la fabricación del sensor de altura de herramienta, para que cuando vayamos a usarla, no tengamos que usar el mando o el pc para regular la bajada de la herramienta en el eje Z y lo haga de forma automática. También se configura en la aplicación y de forma muy sencilla. Aquí pongo lo que usé como placa.

Del resto de conectores que tiene la controladora, sé que se pueden manejar más cosas, pero como todo está en inglés es complicado por las palabras técnicas que se usan. Estoy aprendiendo el uso del software, y a medida que vaya avanzando lo podré poner. Todavía me quedan hacer las capturas de pantalla de la aplicación. Cuando domine lo que necesito para manejarlo sigo con el tutorial en la parte de uso del programa.

Ya está la parte de cacharreo montada.Instalación del software, activación y demás hay también manuales en su web.

Después de instalarlo todo me puse a probar todo. Eje X perfecto. Eje Y solo en una dirección. Eje Z también. EL eje Y tiene un problema. Después de comprobar todos los cables, me tocó volver a desmontar los drivers para comprobar por qué solo se mueve en una dirección. Polímetro en mano y moviendo los motores desde la aplicación, el cable de pulso solo da 0.00v. El eje X cambia entre 0.00v y +5v. Algo está roto. Aquí ya sudaba por lo que expliqué antes. Pues desmontando y mirando más de cerca vi una resistencia quemada. Con el otro driver vi que era una resistencia de 330. Pues manos a la obra. Con este amigo que controla pues tenía dos de 150, las conectamos y listo: Resistencia de 300 y driver reparado. Ya se mueven todos. Es la resistencia que está al aldo del conector verde, marcada con 331. Si te fijas tiene una parte quemada.

Lo siguiente es regular los motores, para que si le digo que se mueva un mm, el eje se desplace un mm. Esto también se hace desde el software en la parte de configuración. En otros sitios leía que era mirando el diámetro y paso de los tornillos sin fin o de las correas. Aquí le dices que mira, anotas el valor en la aplicación y listo. Todo en la misma pantalla y con el manual de la web.

Hasta aquí la parte de hardware. Lo siguiente el software y cómo se usa. También hay manuales, pero son de la aplicación en 2014, y cambian unas cosas que me costó horrores averiguar qué significaban. Está traducida la mayor parte, pero lo importante está en inglés. Es lo único que deberían mejorar.

-

@cobito estoy con la redación, y he preferido que esté aquí y me aconsejen los veteranos antes de pasarlo a aplicaciónes electrónica o donde corresponda :).

-

Impecable tanto la redacción como el propio cacharro

-

@garfield dijo en Modificación de una fresadora - cambio de controladora:

Hace tiempo que quería fabricarme una fresadora para mi trabajo (soy rotulista), y mirando por internet vi varios foros en los que con una Arduino y unos drivers, que en su mayoría la gente recomienda los pololu, pues decidí dar el paso.

Me suena rara esta frase, es como si esperásemos más algo así:

Hace tiempo que quería fabricarme una fresadora para mi trabajo (soy rotulista), y mirando por internet vi varios foros en los que con una Arduino y unos drivers, que en su mayoría la gente recomienda los pololu, montaban fresadoras fácilmente, así que decidí dar el paso.

-

Bueno, creo que no se me ha quedado nada. Modifiqué lo que me dijo yorus. Vi que es un poco lioso y cre oque así está un poco mejor explicado. Lo de los drivers pololu no tiene nada que ver en esa línea. Me faltan un par de fotos, de la controladora con todo conectado y del variador y la conexión a la placa.

Si lo ven todo correcto creo que se puede subir a aplicaciones electrónicas o si cobito quiere convertirlo en artículo para tener más visitas adelante. -

pero si que me he fijado en las fotos y lleva su curro, no esta mal

limpia y etiqueta esos cables que el mes que viene ya no sabes ni lo que has hecho... -

Un Señor post de todo un crack

Sobre la maquetación, metería más saltos de línea sobre todo al principio para facilitar la lectura y que (al menos en el foro) se vea menos apiñado.

Veo que repites :

"Hasta que un amigo que sabe de electrónica me paró.

Controladora vale, software vale, pero lo demás ¿por qué vas a cambiarlo? Y aquí viene la otra parte de investigación."Y la siguiente foto, estaría mejor que se puedan leer los datos ( la veo boca abajo ).

Pero resumiendo ...

-

Bueno, parece uqe ya le he cogido el tranquillo al programa. Creo que este fin de semana pongo la parte de software. Hay cosas por averiguar todavía, pero que el programa este a pachas en español me mata. Ya he cortado piezas en dos tramos, porque es de 1250mm y tenía una pieza de 1800mm, y he visto la precisión de la controladora. Ya he fresado pvc, metacrilato, alupanel, y me falta DM. Ahora un amigo me ha pedido que le modifique el frontal de una máquina de recreativos, al que le va a poner una rasperry y el mame, y tengo que cambiarle el frontal para el monitor y los mandos. A ver que tal se me da. Pondré fotos de cómo lo voy haciendo. A ver que sale